齿轮参数图解 齿轮参数介绍

当一直线沿一圆周作纯滚动时,此直线上任一点的轨迹即称为该圆的渐开线,该圆称为渐开线的基圆,而该直线则称为发生线。用渐开线作为齿廓的的齿轮称为渐开线齿轮。渐开线齿轮能保持恒定的传动比。

AK: 渐开线

rb: 基圆

n-n:发生线

压力角

渐开线上任一点法向压力的方向线(即渐开线在该点的法线)和该点速度方向之间的夹角称为该点的压力角。

下面左图中,αk即为渐开线上K点的压力角。由图可知:cosαk=ON/OK=rb/Rk。

下面右图中,压力角是半径线与齿形的切线间的夹角,α为压力角,因为α ‘=α,所以α ‘也是压力角

渐开线上各点压力角不等。基圆上压力角为零,齿顶圆上压力角最大。通常所说的齿轮压力角指的是分度圆上的压力角,以 α表示,并规定分度圆上的压力角的标准值,称为标准压力角,我国取α=20°。

齿轮各部分名称和基本参数

端面──垂直于齿轮轴线的平面

法面──垂直于轮齿齿线的平面

齿线──齿面与分度圆柱面的交线

基圆──形成渐开线的发生线在其上作纯滚动的圆

齿宽b ──轮齿沿轴向的尺寸

基准齿条 ──依其标准齿轮规格所切削出来之齿条称为基准齿条

节圆(Pitch Circle) ──两齿轮连心线上咬合接触点各齿轮上留下轨迹称为节圆

节径(Pitch Diameter) ──节圆直径

分度圆──在齿顶圆和齿根圆之间,规定一直径为d的圆,作为计算齿轮各部分尺 寸的基准,这个圆称为分度圆。分度圆的大小是由齿距和齿数决定的。

分度圆周长 dπ=mz,d= pz/π

齿轮各部分的名称和基本参数

1、分度圆:齿轮上作为齿轮尺寸基准的圆,用d表示

2、齿距:相邻两齿同侧齿廓间的分度圆弧长,用p表示

3、模数:齿距P与π的比值,用m表示

4、压力角:渐开线齿廓上与分度圆交点处的压力角a,国家标准压力角为20度

5、齿顶高:由分度圆到齿顶圆的径向高度,用ha表示

6、顶隙:两齿轮装配后,两啮合齿沿径向留下的空隙距离,用C表示

7、齿根高:由分度圆到齿根圆的径向高度,用hf表示

8、全齿高:由齿顶圆到齿根圆的径向高度,用h表示

★直齿圆柱齿轮正确的啮合条件:模数相等 压力角相等

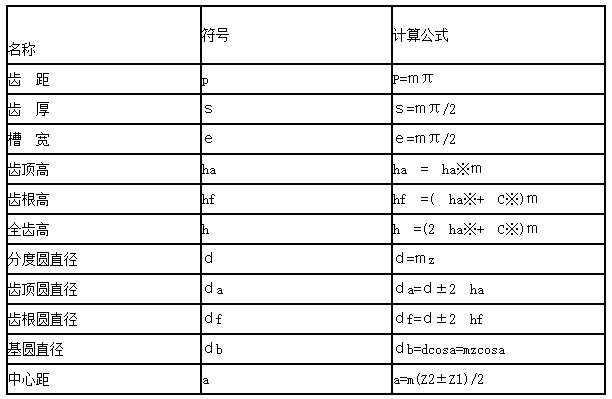

标准直齿圆柱齿轮尺寸计算公式表

齿数:从基准面看下去,若顺时针测量,则齿或槽定义齿/槽号为1,2…,Z为总齿数。

齿面:如何判断一个齿面是左面还是右面?有2种方法:

1、站在齿轮外面,看齿,左手即为左齿面,右手则为右齿面

2、站在齿轮中心,看齿槽,左手即为左齿面,右手则为右齿面

对于一个齿面,不管用哪种方法,结果都是一样的。

法面模数和端面模数

法面模数是斜齿轮法面齿形的模数;端面模数是斜齿轮端面齿形的模数。

法面模数(法面压力角,等)用于齿轮制造、强度校核。端面模数(端面压力角,等)用于结构尺寸计算。

对于斜齿轮,端面模数 mt 和 法面模数mn的的换算公式:

(β:螺旋角)

对于直齿轮:

变位齿轮

用展成法加工渐开线齿轮,当齿条刀具的中线与齿轮坯的分度圆相切时,加工出来的齿轮称为标准齿轮。若其他条件不变,仅改变刀具与齿轮坯的相对位置,使刀具的中线不再与齿轮坯的分度圆相切,这样加工出来的齿轮称为变位齿轮。

齿条刀具中线与齿轮坯分度圆的距离称为变位量,用变位系数x与齿轮模数m的乘积xm表示。当刀具离齿轮中心较远时,x>0,这样的齿轮称为正变位齿轮;相反,当刀具离齿轮中心较近时,x<0,这样的齿轮称为负变位齿轮。

与标准齿轮相比,由于基圆未变,所以齿廓曲线为相同的渐开线,只是正变位齿轮应用曲率半径较大的一段渐开线,而负变位齿轮应用曲率半径较小的一段渐开线。

变位齿轮与标准齿轮相比,其模数、齿数、压力角均无变化;

正常非变位齿轮在分度圆处:轮齿厚度=齿槽宽度;变位齿轮,在加工时改变刀具的位置(比正常的位置向外或向内),这样:轮齿厚度≠齿槽宽度。

正变位时,齿廓曲线段离基圆较远,齿顶圆和齿根圆也相应增大,齿根高减小,齿顶高增大,分度圆齿厚与齿根圆齿厚都增大,但齿顶容易变尖;

负变位时,齿廓曲线段离基圆较近,齿顶圆和齿根圆也相应减小,齿根高增大,齿顶高减小,分度圆齿厚和齿根圆齿厚都减小。

P-P:基准齿条的基准线

高品质

高品质

低价格

低价格

快交期

快交期

优服务

优服务